메르세데스-벤츠 팩토리 56

메르세데스-벤츠는 전 세계 30개 이상의 공장에서 차량을 연간 2백만 대 이상 생산하고 있다. 그중 지난해 9월 개소한 독일 진델핑겐(Sindelfingen)의 ‘팩토리 56(Factory 56)’은 이산화탄소 중립적인 방식으로 차량을 생산하는 탄소 제로 공장이다. 7억3천만 유로(한화 약 1조3백50억원)를 투입해 설립한 공장으로 기존 생산 라인 작업장보다 25% 적은 에너지를 사용한다.

에너지 절감도 의미가 있지만, ‘팩토리 56’을 주목해야 하는 이유는 메르세데스- 벤츠가 지향하는 네 가지 미래 자동차 생산 원칙을 엿볼 수 있는 시설이기 때문이다. 지속가능성 외에도 자동차 생산의 유연성과 효율성, 디지털화는 메르세데스-벤츠가 꿈꾸는 자동차 생산의 미래다. 그리고 이 원칙은 팩토리 56에서 조화롭게 실현되고 있다.

팩토리 56의 첫 번째 원칙은 유연성이다. 더 뉴 S-클래스와 EQS를 동일한 공장 안에서 생산한다는 점에서 이미 유연성을 달성했다. 그다음 중요한 것은 효율성이다. 팩토리 56에서 생산된 더 뉴 S-클래스는 다른 생산 시설에서 조립된 이전 세대 모델 대비 25% 이상 효율성이 개선됐다. 효율성을 향상시킨 요인은 전체 공정을 시스템적으로 접근했기 때문이다. 달리 말하면 디지털화된 생산 생태계다. 메르세데스-벤츠는 이 디지털 생산 생태계를 MO360(Mercedes-Benz Cars Operation 360)이라 부른다. 생산의 모든 단계와 요소를 디지털화하여 시스템으로 관리한다는 뜻이다.

팩토리 56은 자동화에 멈추지 않고 디지털화된 생태계를 통해 더 나은 생산 환경을 구축하고자 한다. 물론 MO360은 고성능 WLAN와 5G 같은 최신 디지털 인프라를 사용한다. 공장 내에서 발생되고 기록되는 모든 사항은 5G 이동 통신 네트워크를 타고 클라우드에 저장된다. 팩토리 56의 임직원들은 누구나 인테그라(Integra)라는 프로그램을 통해 클라우드를 확인할 수 있다. 정리하자면 생산 시설의 디지털화된 생태계는 시설 내에서 발생하는 모든 정보를 기록하고, 그 기록은 누구나 쉽게 열람할 수 있는 투명한 환경이라는 것이다. 재고나 품질 관리 등 시설 내 모든 정보가 투명하면 곧 생산 효율성의 증가로 이어진다고 ‘외르크 부르저(메르세데스-벤츠 AG 이사회 멤버 겸 생산 및 공급망 관리 총괄)’는 주장한다. 수집한 실시간 데이터를 어떻게 활용하고 있냐는 질문에 외르크 부르저는 답했다. “팩토리 56은 실시간 데이터를 잘 활용한 생산 공장의 대표적인 사례다. 모든 공장 내 설비는 100% 클라우드에 연결되어 공유된다. 또한 MO360에는 다양한 애플리케이션이 존재한다.

조립 라인에서 발생할 수 있는 고민과 이슈에 대해 팀 멤버들이 의견을 나누고, 지속적으로 추적 관찰할 수 있는 앱이다.” 그 외에도 주목할 것은 팩토리 56의 지속가능한 시설이다. 공장 지붕에 설치한 태양광 패널은 시설의 전체 소비 에너지 중 30%를 충당하고, 추가 생산된 전력은 재활용한 자동차 배터리에 저장하는 알뜰함도 갖췄다. 공장 옥상의 40%는 녹화사업을 통해 오염된 물과 빗물을 분리하는 시스템이 적용됐다. 저장된 빗물은 주변 용수로 부담을 완화하고, 새로운 녹지 공간 조성에 쓰인다.

재활용 콘크리트를 사용해 만든 외벽과 디지털화에 성공해 종이를 사용하지 않는 것도 팩토리 56의 탄소중립 활동이다. 연간 10톤의 종이를 절약한다고 한다. 현재 팩토리 56에서는 더 뉴 S-클래스 세단과 롱 휠베이스 버전 모델의 생산을 시작으로, 이후 메르세데스-마이바흐 S-클래스와 더 뉴 S-클래스 패밀리의 최초 순수 전기 모델인 EQS도 동일한 생산 라인에서 조립할 예정이다.

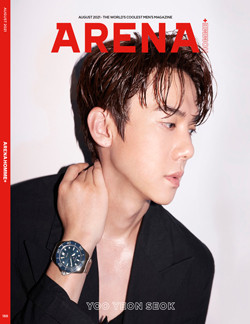

<아레나옴므플러스>의 모든 기사의 사진과 텍스트는 상업적인 용도로 일부 혹은 전체를 무단 전재할 수 없습니다. 링크를 걸거나 SNS 퍼가기 버튼으로 공유해주세요.

KEYWORD