보쉬 드레스덴 웨이퍼 팹

현재 자동차에서 가장 중요한 부품은 무엇일까. 최근 반도체 수급 부족으로 차량 생산이 지연된 사례를 보면 반도체가 자동차 산업을 움켜쥐고 있는 핵심 부품일 것이다. 특히 차량에 탑재되는 칩은 강한 진동과 급격한 온도차 등 극한의 환경에서 사용된다. 또 고장나면 차량 사고로 이어질 수도 있다. 따라서 차량용 반도체 칩은 높은 신뢰성이 요구되는 분야다. 그리고 차량용 반도체 칩을 선도하는 곳은 보쉬다. 맞다, 드릴로 유명한 그 회사다.

지난 6월 보쉬는 인더스트리 4.0 개척자를 표방하며 독일 드레스덴 공장을 공개했다. 보쉬 드레스덴 웨이퍼 팹은 데이터 기반의 완전 연결을 표방하는 최첨단 공장이다. 고도의 자동화된 완전 연결 장비들은 AI와 결합되어 제품을 생산하고, 9,000km 떨어진 곳에서 유지 보수가 가능하다. AI와 IoT를 결합해 데이터에 기반한 생산이 지속적으로 이루어진다. 공장의 장비, 센서, 제품 등의 모든 데이터는 중앙 데이터베이스에 실시간으로 모인다. 수많은 데이터가 생성되는데, 이건 사람이 분석할 수 있는 양이 아니다. 그래서 AI가 데이터를 분석한다. AI는 데이터를 분석하며 생산 시설이 어떻게 될지 예측하고, 제품의 미세한 이상 징후까지 감지해 높은 수준의 안정성을 보장한다. 나아가 AI는 로봇들이 언제 유지 보수가 필요한지도 정확히 예측한다. 그러니까 이 최첨단 공장은 AI가 운영한다고 봐도 과언이 아닐 것이다.

드레스덴 웨이퍼 팹은 두 곳에 존재한다. 현실과 디지털 세계에 각각 있다. 디지털 트윈이다. 공장의 모든 것이 디지털로 기록되고 3D로 모델링됐다. 디지털 트윈에선 빌딩, 인프라, 납품과 폐기 시스템, 케이블 덕트, 장비, 제조 라인 등 약 50만 개에 달하는 3D 오브젝트가 있다. 공장 운영은 그대로 유지하며 가상현실에서 공정 최적화나 기타 다른 계획을 시뮬레이션할 수 있다. 즉 드레스덴 유지 보수 업무를 지구 반대편에 있는 엔지니어가 하는 것이다. 특히 노동자는 빌트인 카메라가 장착된 안경을 사용하기도 하는데, 이 안경을 쓰면 전문가와 시선을 동일시할 수 있다. 이 기술은 코로나19로 인해 여행이 제한된 상황에서 장비들을 시운전하는 데 결정적인 역할을 했다.

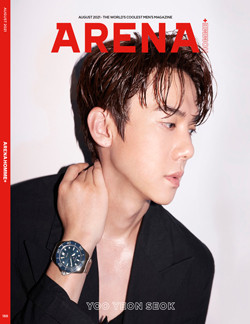

<아레나옴므플러스>의 모든 기사의 사진과 텍스트는 상업적인 용도로 일부 혹은 전체를 무단 전재할 수 없습니다. 링크를 걸거나 SNS 퍼가기 버튼으로 공유해주세요.

KEYWORD